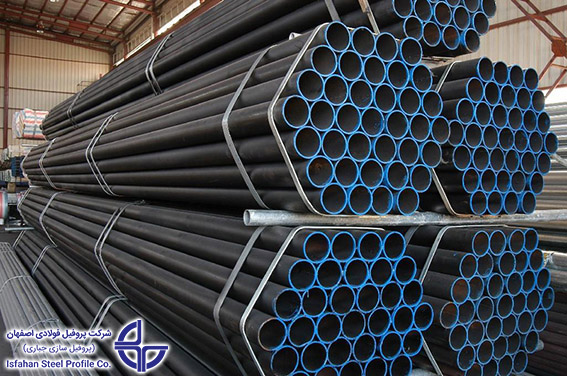

لوله سیاه درزدار (welded pipe) یا لوله با درز جوش زیر مجموعه لولههای فولادی است و با نام لوله صنعتی یا سنگین نیز در بازار محصولات فولادی شناخته میشود. لوله درزردار صنعتی، استوانهای توخالی متشکل از ورقی پیچیده شده است که از آن برای انتقال مواد یا رابط در ساختمان یا در سایر صنایع استفاده میگردد. این لوله ها به دلیل اینکه یک سطح رنگ تیره دارد که توسط اکسید آهن در طول فرآیند تولید شکل میگیرد،لوله فولادی سیاه نامیده میشود.

این محصول بر اساس استانداردهای ملی و بین المللی (DIN 2440) با کاربردهای متنوع از ورق نورد گرم تولید و به بازار عرضه میشود. همان طور که کاربردهای صنعتی طی چند دهه اخیر تکامل فراوانی داشته، به همان نسبت محصولات لوله ای (piping) نیز لزوما باید با این پیشرفت صنعت همگام و هماهنگ باشند.

لولههای درز دار در انتقال سیالات با فشار پایین و همچنین انتقال سیالات در سایزهای بالا تر از 24 اینچ میباشد که عموما به سه روش زیر تولید میگردند:

- لوله درز ماهیچه ای مستقیم EFW) Electric Fusion Welded)

- لوله درز جوش به صورت اسپیرال SAW) Submerged Arc Welded)

- لوله درز مخفی ERW) Electric Resistance Welded )

EFW روشی از تولید لوله درزدار میباشد که که از آن در تولید لولههای درز مستقیم و یا درز مخفی استفاده می شود

روش دیگری نیز برای تولید لوله درزدار نیز وجود دارد که به اختصار به آن ERW می گویند. در این روش با ایجاد آمپر بالا توسط دستگاه الکتریکی جوش باعث به وجود آمدن حرارت در لبههای درز جوش شده و باعث ذوب شدن این لبه ها می شود که در نهایت منجر به جوش خوردن دو لبه اتصال میگردد که اصطلاحا” به این روش جوشکاری لب به لب” نیز میگویند و نیازبه هیچگونه الکترود ندارد.

یکی دیگر از روشهای جوشکاری که در صنعت کاربرد زیادی دارد روش زیر پودری است که در اصطلاح به آن SAW نیز گفته میشود. این روش خود به دو نوع LSAW و SSAW تقسیم می شود. لولههای مانیسمان هم از نوع لوله درزدار میباشد که در تولید آنها از روش SSAW استفاده می شود.

کاربرد لوله سیاه:

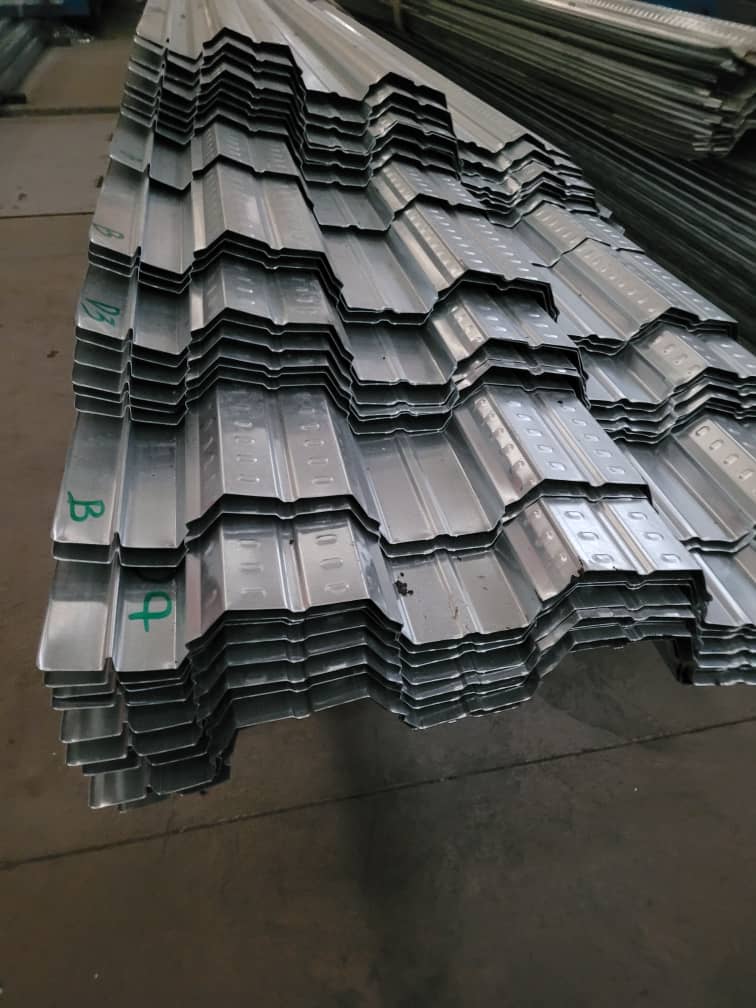

لوله سیاه فولادی درز دار جهت انتقال مایعات و تولیدات پروفیلهای قوطی، ساختن مصنوعات و سازه فلزی استفاده میشود. برخی از این محصولات با روی پوشش داده شده و حالتی گالوانیزه به خود میگیرند، در این صورت چون دچار فرسایش و زنگ زدگی نمیشوند، برای لوله کشی آب نیز مناسب خواهند بود. لولههای درز دار همچنین در صنعت و مناطق مسکونی نیز کاربرد فراوانی دارند که شامل لوله داربستی، لوله گالوانیزه، لوله چدنی، سولههای صنعتی، شوفاژ کشی، نیروگاه ها، موتورخانه و … میشود

لوله فولادی شوفاژی نیز نوع دیگری از لوله درز دار فولادی هستند که در صنعت کاربرد دارند. یکی از راههای ساخت لوله درزدار نورد ورق است که بسیار پرکاربرد است برای مثال در ساخت مخازن بزرگ یا شفت ها یا پایه از روش نورد ورق استفاده میشود البته در این گونه مواقع سایز لوله درزدار غیر عرف است و باید سفارشی ساخته شود.

به طور کلی کاربرد لوله سیاه فولادی عبارتند از:

- گاز رسانی

- پتروشیمی

- انتقال مایعات

- انتقال محتوای مخازن

- انتقال آب

- ساخت و ساز

- معدن

- کشتی سازی

- پروفیل

- سازههای فلزی

- انتقال نفت

- و غیره

تاریخچه:

لولهها برای هزاران سال مورد استفاده قرار می گرفتهاند. اولین استفاده احتمالاً باستانی لوله ها برای منحرف کردن آب از رودخانهها و نهرها به دشتها بود. همچنین چینیها برای انتقال آب به مکانهای مورد نظر در اوایل سال ۲۰۰۰ از لوله های سیاه استفاده می کردند. ساخت لوله درزجوش به اوایل قرن ۱۹ میلادی برمیگردد. به دنبال کشف گاز در سال ۱۸۱۵ میلادی و استفاده از آن به عنوان وسیلهای برای گرم کردن لوله که از طریق پرس ساخته شده بود، با به هم جوش دادن لبهها برای اولین بار تولید لوله درزجوش امکانپذیر گشت. اگرچه تاریخ شکلگیری و تکامل صنعت لولهسازی بیش از یک قرن به طول میانجامد، شکلگیری صنعت پروفیل توخالی تنها از سالهای بعد از جنگ جهانی دوم آغاز میشود. این صنعت ابتدا در کشور آلمان پدیدار گشته و پا میگیرد و سپس به دیگر کشورهای اروپایی منتقل میشود.

توسعه لولههای فولادی در صنعت مدرن را میتوان تا اوایل دهه ۱۸۰۰ ردیابی کرد. درسال ۱۸۱۵، ویلیام مرداک یک سیستم لامپ آتش زغال اختراع کرد. برای هماهنگ کردن کامل شهر لندن با این چراغها، مرداک بشکه را از بازیافت تفنگهای دور ریختنی کنار هم جمع کرد و با آنها خط لوله ممتد برای انتقال گاز زغالسنگ استفاده کرد. زمانی که سیستم روشنایی اش مورد استفاده قرار گرفت، تقاضا برای لولههای فلزی بلند شزوع شد که رای تولید لولههای کافی جهت برآورده کردن این تقاضا، طیف وسیعی از مخترعان کار بر روی توسعه فرایندهای تولید لوله جدید را آغاز کردند. اولین روش برای تولید ارزان و سریع لولههای فلزی توسط جیمز راسل در سال ۱۸۲۴ ثبت شد. در این روش، او لولهها را با اتصال به قسمتهای مخالف یک نوار آهن صاف تولید کرد. وی ابتدا فلز تا جایی که قابلانعطاف بود حرارت داد، سپس لبههای آن به هم متصل کرد و با استفاده از یک چکش محکم به هم جوش میداد و فرایند تولید لوله راسل با گذشتن از میان یک شیار و آسیاب بادی به پایان می رسید. با این حال، روش راسل برای مدت طولانی مورد استفاده قرار نگرفت زیرا در سال بعد، کمسیون کاخ سفید یک روش بهتر برای ساخت لولههای فلزی که به اصطلاح فرآیند جوشکاری تهجوش نامیده می شود ایجاد کرد. در این روش، ورقههای نازک آهن حرارت داده می شوند تا دهانه مخروطی آن ها شکل بگیرد. هنگامی که فلز از دهانه باز میشود، لبههای آن بالا رفته و شکل لوله به خود میگیرد سپس دو انتهای آن به هم متصل می شود و لوله تولید می شود.

به تدریج پیشرفتهایی در تولید لوله در کاخ سفید بوجود آمد. جان مون یکی از مهمترین نوآوریها را در سال ۱۹۱۱ معرفی کرد. او روش فرآیند مستمر را پیشنهاد کرد که در آن یک کارخانه تولیدی میتواند لوله را در یک جریان بیپایان تولید کند. او برای این منظور ماشینآلات مخصوصی ساخت و بسیاری از کارخانجات تولید لوله آن را تصویب کردند. در حالی که فرایندهای لولههای با درز جوش در حال توسعه بود، نیاز به تولید لولههای فلزی بدون درز نیز ایجاد شد. در سال ۱۸۹۵ اولین نیروگاه تولید لولههای بدون درز ساخته شد. لولههای بدون درز ( Seamless ) لوله هایی هستند که هیچ گونه درز جوشی ندارند. آنها ابتدا با حفر سوراخی در وسط یک استوانه جامد ایجاد شدند. این روش در اواخر دهه ۱۸۰۰ توسعه داده شد. این نوع لولهها برای فریمهای دوچرخه ایدهآل بودند چون دیوارهای نازک دارند، همچنین سبک و محکم هستند. با ساخت دوچرخه و تولید خودرو، لولههای بدون درز هنوز برای بنزین و خطوط نفت مورد نیاز بودند. این تقاضا آنقدر بالا رفت که ذخایر نفتی بزرگتر بوجود آمدند.

فرآیند تولید:

فرآیند تولید:

سیر تکاملی لوله ها بسیار جالب است زیرا این محصولات از بدو ورود به بازار به شدت مورد توجه واقع شده و به سرعت تکامل یافته اند به گونه ای که امروزه شاهد فراوانی آن ها در بازار هستیم. لوله در چرخه فولاد سازی از ماده اولیه ورق فولادی تهیه میگردد اما اگر بخواهیم از ابتدای فرایند تولید بگوییم کلیه مقاطع از ۴ ماده اولیه به شرح زیر تولید و روانه بازار میشوند:

- تختال

- شمش فولادی

- شمشه

- شمشال

برای تولید این محصول ابتدا فرم دهی به شیوههای متداول صورت گرفته و درز حاصل از اتصال دو لبه بعد از جوشکاری ایجاد میگردد که در ادامه انواع روشهای تولیدی لوله سیاه درزدار را مفصلا شرح خواهیم داد و شما را با روند تولید این محصول تا لحظه ورود به بازار و کاربرد آن آشنا خواهیم کرد. آخرین مرحله مربوط به برش در اندازههای دلخواه است و پس آن نیز نوبت به بررسی محصولات بر اساس آنالیزهای مربوطه میرسد.

فعالیت و نتایج حاصل از این بخش در دو دسته تست شده و تست نشده قرار میگیرد. محصولات تست شده بدون نشتی و کاملا صحیح با تبعیت از استانداردها برای فروش آماده میشوند و محصولاتی که تست مردود نام دارند نشست داشته و برای اصلاح به انبار ضایعات هدایت میشوند.

فرآیند تولید لوله درزدار

مواد اولیه برای تهیه لوله، ورقهای تولیدی از نورد گرم و سرد میباشد که به صورت کویل از شرکتهای تولیدکننده فولاد خریداری میگردد. کویل ها براساس سفارش و نیاز تولید به قسمتهای کوچک تری که کلاف یا نوار نامیده میشود تقسیم میگردد. تقسیم کویل به کلاف در قسمت برش توسط دستگاه برش انجام میگیرد بعد از برش خوردن کویل و تبدیل شدن به کلاف، این کلاف ها به قسمت نورد منتقل میگردد.

برای تولید لولههای درز جوش دار طولی ورق مصرفی باید دارای خواص زیر باشد.

- جوش پذیری بالا داشته باشد

- نقایص نوردی و جدانشدنی در فولاد باید کمترین مقدار را داشته باشد

- سطح ورق صاف بوده و پوستههای اکسیدی در سطح خارجی ورق زیاد نباشد.

- تاب و انحنا در طول ورق باید حداقل باشد

- ورق تنش داخلی نداشته باشد.

ورقهای فولادی مصرفی باید دارای ترکیب شیمیایی مشخصی باشند زیرا این ترکیب شیمیایی بر خواص مکانیکی، ریزساختار، اندازه دانه ها و جوش پذیری تاثیر می گذارد. برای تولید لولههای درز جوش دار فولادی تجاری یا لولههایی که بعدا تبدیل به پروفیل میشوند معمولا از فولادهای نرم استفاده میکنند.

روشهای ساخت و تولید لوله به دو دسته کلی تقسیم میشوند که شامل روشهای بدون درز و روشهای تولید لوله با جوشکاری میشود. در روشهای تولید لوله درزدار از ورق کارگرم شده یا ورق سرد استفاده میشود. ورق باید به شکل لوله در آمده و درز آن جوشکاری شود.

یکی از روشهای شکل دادن به ورق، روش O&U است. در این روش به وسیله قالبهایی ابتدا ورق را به شکل U و سپس به شکل O در میآورند. شکل دهی ورق در حالت سرد انجام میشود. قبل از شکل دهی، لبههای ورق پخ زده میشوند و بعد از شکل دهی، به صورت درز مستقیم جوشکاری میشود. شکل زیر نمایی کلی از ساخت لولههای درزدار (روش فرکانس بالا) از ابتدای فرآیند تهیه ماده اولیه تا مراحل پایانی تولید و بازرسی در کارخانه لوله ساز را نمایش میدهد.

در برخی موارد لوله ها از ورقهایی ساخته میشوند که عرضی مساوی محیط لوله حاصل از جوشکاری دارند. بیشتر تولیدکنندگان، کویلهای عریض خریداری کرده و سپس به عرضهای دلخواه برش میدهند. کویلهای عریض از طریق واگن به قرقره تحویل دهنده ماشین برش منتقل میشوند. قرقره میچرخد و کویل را به آهستگی باز میکند. ورق به زیر تیغههای برش کشیده میشود تا صافی آن به حد کافی برسد و کشیدن آن از میان غلتک به تیغه ها آسان شود. جنس تیغههای برش از نوع فولاد ابزار است که بالا و یا زیر ورق نصب میشوند و توسط این تیغه ها ورق به عرض مطلوب بریده میشود. ورقهای برش داده شده به کلاف تبدیل شده و پس از وزن شدن برای عملیات بعدی ارسال میگردند.

مساله مهم دیگر در فرایند تولید این لوله ها عملیات جوشکاری مقاومتی جهت آماده سازی صحیح لبه ها است که باعث بهبود کیفیت محصول نهایی میشود. برای این منظور سه فرآیند مهم به منظور کنترل فرآیند تولید لوله به روش جوشکاری مقاومت الکتریکی وجود دارد که عبارتند از آماده سازی لبه ها، شکل دادن و جوشکاری لولههایی که با روش جوش مقاومت الکتریکی تولید میشوند. در این بین ممکن است دارای ایراداتی بوجود بیاید که شاید کلاف اولیه در عملیات برش این اشکالات را نداشته باشد وروی خواص شیمیایی و سختی کلاف ها تاثیری نگذارد اما روی سطح ظاهری ابعاد، خمیدگی و بافت لبه ها تاثیر میگذارد. در نتیجه روی کیفیت نهایی لولههای تولید شده نیز تاثیرگذار است.

مشخصات کیفی شامل سطح ظاهری، شکل فیزیکی، دقت ابعادی، استحکام و مقاومت فیزیکی لبههای تمام کاری شده برای تولید لوله درزدار بسیار مهم میباشد. کلاف آماده شده در قسمت برش جهت تبدیل به محصول در خط نورد به کلاف گیر انتقال داده میشود. کلاف گیر به اصطلاح کلاف را باز میکند. سپس انتهای کلاف را به ابتدای خط راهنمایی نموده و ابتدای کلاف فعلی را توسط جوشکاری به انتهای کلاف قبلی متصل میکند تا خط نورد پیوسته باشد. در جوشکاری دو سر کلاف، جهت تغذیه به دستگاه نورد، عموما دو روش جوشکاری از جمله جوشکاری قوسی فلز پوشش دار SMAW و جوشکاری فلز – گاز GMAW کاربرد دارد. بعد از اینکه ابتدای ورق باز شده به انتهای کلاف قبلی جوش خورد، ورق به وسیله تعدادی غلتک هدایت کننده، به داخل انباره هدایت میگردد. انباره محل ذخیره کلاف برای خط نورد میباشد. در ابتدای انباره، یک موتور قرار دارد که ورق را به داخل انباره هدایت میکند و خود انباره نیز دارای یک موتور میباشد که وظیفه جمع کردن ورق را دارد. سپس ورق ذخیره شده در انباره با سرعت ثابتی به داخل خط تولید لوله تغذیه میگردد.

خط تولید لوله به روش مقاومت الکتریکی معمولا از سه نوع غلتک برای شکل دادن ورق فولادی صاف به دایره، استفاده میکنند. این سه نوع غلتک عبارتند از

- غلتکهای شکل دهنده

- غلتکهای عمودی گردکننده

- غلتکهای مرحله نهایی

غلتکهای نوع اول و سوم افقی هستند. غلتکهای شکل دهنده عمل شکل دادن اولیه ورق را تا رسیدن به شکل دایره ای انجام میدهند. سپس ورقهای شکل داده شده به بخش غلتکهای مرحله نهایی هدایت میشوند. این غلتک ها هدایت کامل ورق را به سمت مقطع جوشکاری بر عهده دارند. به علاوه لبههای ورق را نیز برای ایجاد محیط دقیق، آماده میکنند. در مرحله شکل دهی ؛ ورق از داخل و بین غلتک ها عبور کرده و دو لبه ورق به همدیگر نزدیک میگردد. این غلتک ها توسط موتورهایی که با جریان مستقیم کار میکنند و توسط گیربکس چرخانده میشوند. شکل زیر مجموعه غلتکهای مذکور نشان داده شده است:

جوش به روش ERW یا HFIW در سال ۱۹۲۰ میلادی پدیدار گشت. روش فرکانس پایین تا قبل از ۱۹۶۲ به کار گرفته میشد و بعد از آن روش فرکانس بالا مورد استفاده قرار گرفت. این روش نسبت به ایجاد عیوب حساسیت کمتری دارد. در طی سالیانی که جوش فرکانس بالا، جهت تولید لوله مورد استفاده قرار گرفته است، مواد اولیه نیز مطابق نیاز، با روش ها و تجهیزات پیشرفته تری تولید شده اند؛ امروزه فولادهای تمیز (با مقدار گوگرد پایین) و با استحکام بالا جهت تولید لولههای مورد مصرف در شرایط مختلف کاری، نظیر محیطهای خورنده (دارای گازهای ترش) تولید میشوند.

پس از اینکه ورق توسط قالبهای شکل دهی به شکل لوله در آمد، به محل جوش میرسد. گرمای لازم برای جوشکاری یا به وسیله فرکانس پایین ناشی از الکترودهای دیسکی تامین میشود، و یا توسط فرکانس رادیویی ناشی از تماس یا القای کویل ها فراهم میشود. فرکانس رادیویی مورد نیاز برای این جوشکاری در حدود ۴۵۰ مگاهرتز است. البته فرکانسهای پایین تر یا بالاتر نیز ممکن است استفاده شود. سپس لوله جوشکاری شده از زیر ابزار برش عبور میکند تا اینکه سرباره ایجاد شده در سطح بیرونی جوش به دلیل فشار در طول جوشکاری از لوله جدا شود.

جوشکاری فرکانس بالا یکی از روشهایی است که یک منبع گرم کننده با تولید یک جریان متناوب فرکانس بالا، به صورت مقاومتی جهت ذوب کردن سطوح اتصال استفاده میشود. جریان فرکانس بالا دارای مشخصات معینی میباشد که آن را برای جوشکاری قابل استفاده میسازد.

پس از اینکه لبههای ورق به همدیگر جوش داده شده و به شکل لوله در آمد در حوضچههای آب صابون خنک شده و آنگاه برای تنظیم اندازه نهایی لوله یا برای تبدیل به قوطی و یا پروفیل از بین تعدادی غلتک افقی چرخنده و چندین غلتک عمودی آزاد عبور میکنند. بعد از مرحله اندازه کردن لوله که به طور پیوسته میباشد لوله باید بریده شود. برش به وسیله دیسک برنده و یا ارههای سرد که با لوله در حال برش حرکت میکنند انجام میگیرد. برش توسط سامانه ای منظم انجام میشود. از قابلیتهای این سامانه تنظیم مقدار طول لوله برای برش، کار در دو حالت اتوماتیک و دستی، داشتن حالت آزمون و شمارشگر تعداد لولههای بریده شده میتوان نام برد. پس از برش لوله ها به بخش تکمیل منتقل میشوند که در این قسمت پلیسه گیری انتهای لوله ناشی از برش اره به وسیله الماسهای مخصوص انجام و لوله برای انجام آزمونهایدرواستاتیک و دیگر آزمونهای لازم آماده میگردد و پس از انجام آزمون ها و بازرسیهای لازم لوله ها برای مارک زنی فرستاده میشود و نهایتا برای حمل و نقل بسته بندی میگردد.

کنترل کیفیت، بازرسی فنی و آزمون ها

لولههای تولید شده نیاز به بازرسی و آزمون از تمام یا نمونههایی از آن ها دارد بنابراین در این بخش به زیرساختهای کیفیت پرداخته میشود.

- بازرسی فنی از لحاظ زمانی به ۴ دسته زیر تقسیم میشود.

- بازرسی قبل از ساخت

- بازرسی حین ساخت

- بازرسی بعد از ساخت

- بازرسی دوره ای (نگهداری)

در صنایع خصوصا جوشکاری قبل از ساخت، بازرس فنی مواظب است که طراحی ها و نقشه ها را بررسی کند و مقادیر کمیو کیفی ساخت را محاسبه نماید. این کار از طریق استانداردهای معرفی شده انجام میگردد، به علاوه بررسی فرمهای مشخصات روش جوشکاری و مستندسازی کیفیت روش جوشکاری ارائه شده توسط شرکت سازنده نیز انجام میشود.

حین ساخت باید به نحوه ساخت دقت شود و در مطابقت با استاندارد صحه گذاری شود. به خصوص بازرسی چشمی؛ در این قسمت بسیار موثر میباشد مثلا در جوشکاری لوله ها و یا مخازن باید به انتخاب نوع جوشکاری و همچنین استفاده از الکترودهای مناسب دقت شود. بعد از ساخت باید از طریق آزمونهای غیر مخرب و یا آزمون هیدرواستاتیک از عدم وجود عیوب اطمینان حاصل کرد. قسمت آخر نگهداری میباشد که با بازرسیهای دوره ای و آزمونهای غیر مخرب لوله بررسی میشود. صرفه اقتصادی نیز یک فاکتور مهم در کیفیت است و نیاز مشتری تعیین کننده درجه کیفیت است.

اعمال کنترل در تمامیمراحل فرآیند ساخت جهت رسیدن به کیفیت مورد نظر است به طوری که کنترل صرفا در مرحله نهایی و پس از اتمام تولید نمیباشد، بلکه شامل مراحل گوناگونی میباشد.

مراحل کنترل کیفیت به صورت کلی عبارتند از:

- تهیه و تعریف استانداردهای لازم

- کنترل مطابقت با استاندارد

- اقدام در موارد عدم مطابقت با استاندارد

- بازبینی و اصلاح استانداردها

بر روی لوله ها برحسب روش تولید و همچنین نوع کاربری و استاندارد مربوطه دو گروه آزمون مخرب و آزمونهای غیر مخرب انجام میگردد که به شرح زیر میباشد.

آزمونهای مخرب

انجام این آزمون باعث تخریب قطعه و از دست رفتن کارایی آن میگردد. در این روش معمول است که از خواص یک نمونه انتخابی از مقدار مشخصی محصول با آزمونهای استاندارد ارزیابی شود و به کل محصول تعمیم داده شود در طی این آزمون ها لازم است که نمونههایی از لولههای تولید شده مورد آزمون قرار گیرد و به این ترتیب یکی یا چند شاخه از محصولات لوله تخریب و ناقص میشوند

آزمونهای تخریبی عبارتند از

- آزمون کشش

- آزمون فشار

- آزمون ضربه

- سختی سنجی

- آزمون متالوگرافی

- آزمون تخت پذیری

- آزمون خمش

- آزمون انبساط

آزمونهای غیر مخرب ویژه ورق و لوله

انجام این آزمون ها بدون تاثیر بر کارایی قطعه و خواص فیزیکی و یا متالوژیکی آن میباشد. روشهای بازرسی و کنترل کیفیت لوله را گویند که طی آن هیچ نمونه ای از لوله بریده نمیشود و کلیه آزمون ها روی لوله سالم انجام میگیرد. آنچه قبل از آزمون غیرمخرب باید مدنظر داشت عبارتند از:

- جنس لوله

- روش تولید لوله و روش جوشکاری آن اگر درزدار باشد

- نوع فازها یا عناصر آلیاژی لوله

- خواص فیزیکی لوله مانند هدایت الکتریکی، هدایت مغناطیسی و …

- ابعاد لوله

- آیا روی لوله تحت عملیات حرارتی قرار گرفته یا خیر

- تشخیص اینکه لوله و یا درزجوش آن مستعد کدام نوع عیوب است، نوع عیبی که در روش غیر مخرب بررسی میشوند سطحی هستند مانند میکروترکهای سطحی یا عیوب داخلی ناهماهنگی ها، تخلخل و … باید مشخص شود.

منشا عیب یکی از موارد زیر میتواند باشد:

- از خود مواد اولیه

- در حین فرآیند تولید

- در حین سرویس دهی

- شرایط محیطی مثل دمای بالا و خورندگی محیط

- زمان ایجاد عیب

کلیه این آزمون ها براساس یک اصل فیزیکی است. اگر لوله سالم باشد یک خاصیت فیزیکی مشخصی را بروز میدهد ولی اگر لوله عیب داشته باشد تغییراتی در خاصیت فیزیکی به وجود میآید. به وسیله ای نیاز است تا به کمک آن تغییر ایجاد شده در تغییر فیزیکی را شناسایی کرده و در موقع لزوم ثبت شود.

آزمونهای غیر مخرب گستردگی زیادی دارند اما آزمونهایی که در زمینه تولید ورق و لوله سازی به صورت مستقیم استفاده میشود، مشخص و ثابت میباشند. تعدادی از این آزمون ها الزام استانداردهای تولیدی برای اطمینان از کیفیت محصولات هستند و تعدادی از این آزمون ها به صورت غیر مستقیم با این صنایع در ارتباط هستند که کلیه این آزمون ها عبارتند از:

- بازرسی چشمی

- آزمون هیدرواستاتیک یا فشار همه جانبه

- آزمون جریانهای گردابی

- آزمون فراصوتی

- آزمون پرتونگاری

- آزمون مایعات نافذ

- آزمون به وسیله ذرات مغناطیسی

به طور خلاصه فرایند تولید لولههای درزدار شامل مراحل زیر میشود:

1-برش:

در مرحله اول شمش فولادی را بنا به خواسته سفارش دهنده به ابعاد گوناگون برش میدهند (ممکن است این شمش تولید داخل یا تولید کشورهایی چون اکراین باشد)

2-مرحله گرمادهی:

شمش را داخل کورههای قوسی که با استفاده از سوخت گاز گرمادهی میشوند گرم میکنند تا به مرحله سرخ شدن برسد

3-سامانه لخ پرس :

در این مرحله شمش را بوسیله لخ پرس سوراخ میکنند

4-دستگاه اللنگاتور:

فولاد گرم شده را با دستگاه اللنگاتور گرد میکنند

5-مرحله شلیک سمبه:

میتوان گفت این مرحله جالب ترین مرحله تولید میباشد این مرحله مرحله شلیک سمبه به داخل شمش فولادی میباشدکه با سرعتی بالا سمبه ای به طول12 متر راداخل شمش فولادی میکنند

6-تاب گیری:

در این مرحله اگر لوله مقدار کمیتاب داشته باشد صاف و یکدست میشود

7-جداسازی سمبه:

در مرحله آزاد سازی سمبه ،سمبه داخل لوله از آن جدا میگردد

8-مرحله کروی :

در این مرحله سروته لوله گرفته میشودو لوله به حالت گرد در میآید(قبل از این مرحله سر وته لوله حالت تیز و برنده داشته است)

9-مرحله کشش:

در این مرحله لوله را به اندازههای گوناگون تا 24 مترتحت کشش قرار میدهد

10-مرحله سرد کردن:

لوله را با آب و با فرایندی مخصوص خنک میکنند

11-مرحله اندازه گیری:

لوله خنک شده به انتخاب مشتری برش داده میشود(معمولا 6متری)

12-مرحله آزمایش یا تست:

با کامپیوتر لوله راتست میکنند تا ضایعات از مابقی جدا گردد

13-مرحله کونیک شدن دو سر لوله :

در این مرحله سر و ته لوله با دستگاه کونیک و صاف میشود(بخاطر تسهیل امر جوشکاری)

14-پولیش زدن :

این مرحله که تنها مختص مشتریان از کشورهای خارجی میباشد و لوله به وسیله روغنی مخصوص پالیش میگردد. (این عمل برای جلو گیری از زنگ زدن میباشد)

15-بستن لوله ها

در مرحله پایانی لوله ها بسته بندی میشوند شکل بسته بندی شش ضلعی میباشد و با تسمه محکم بسته وآماده بارگیری میگردد.

فرآیند تولید:

فرآیند تولید:

1 دیدگاه دربارهٔ «لوله سیاه درزدار چیست؟»

من یکی از کاربران دائمی سایت شما هستم

ایران پک